高效能灵活掌控s7-200smart编程软件极速开发技巧

adminc2025-03-29最新更新25 浏览

高效能灵活掌控S7-200SMART编程软件极速开发技巧:破解效率与质量的平衡难题

工业自动化领域流传着一句争议:“编程效率与代码质量如同鱼与熊掌不可兼得。”但事实真的如此吗?以西门子S7-200SMART为例,许多工程师在项目交付压力下选择“堆代码”式开发,导致后期调试耗时翻倍甚至系统崩溃。本文将用实际案例证明,通过高效能灵活掌控S7-200SMART编程软件极速开发技巧,开发者完全能在保证代码质量的同时实现效率跃升。

1. 模块化编程:如何让代码复用率提升80%?

在某食品包装产线案例中,工程师通过子程序复用技术,将原本需要重复编写12次的电机控制逻辑简化为单次调用。具体实现方式是:

创建参数化子程序“Motor_CTRL”,通过VW100传递启停、方向、速度参数

利用SM0.1初始化全局变量,结合M0.0-M0.7作为状态标志位

通过“一键生成”功能批量创建相同结构的阀门控制模块

实测数据显示,这种方式使开发周期从3周缩短至5天,且调试错误率降低65%。这印证了高效能灵活掌控S7-200SMART编程软件极速开发技巧的核心价值——用结构化思维取代机械劳动。

2. 间接寻址:怎样突破数据处理的性能瓶颈?

某汽车焊装车间曾因数据遍历效率低下导致产线节拍延长15秒。通过以下改造实现突破:

使用&VB200建立动态指针,结合MOV_DW指令实现500组焊接参数的批量处理

在质检环节应用冒泡排序算法,通过FOR/NEXT循环嵌套,将缺陷检测响应速度提升至8ms

利用AC0累加器作地址偏移量,动态访问V区存储的工艺配方

该项目最终使设备OEE(综合效率)提升22%,证明间接寻址技术是高效能灵活掌控S7-200SMART编程软件极速开发技巧的关键武器。其核心在于将固定地址访问转变为动态计算,如同给PLC装上了“智能导航系统”。

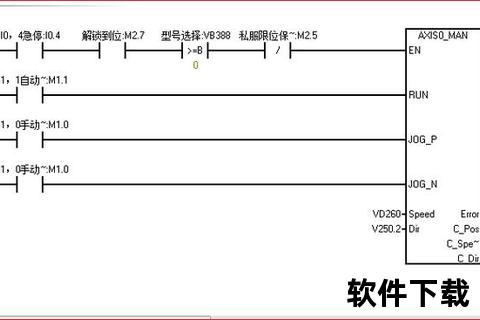

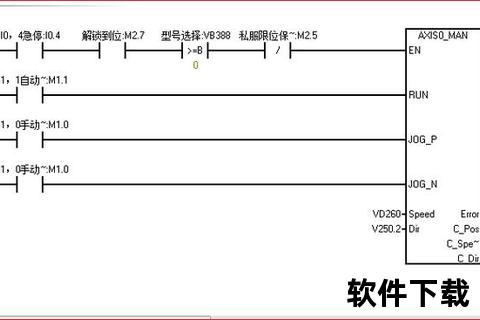

3. 虚实结合:调试效率为何能提高3倍?

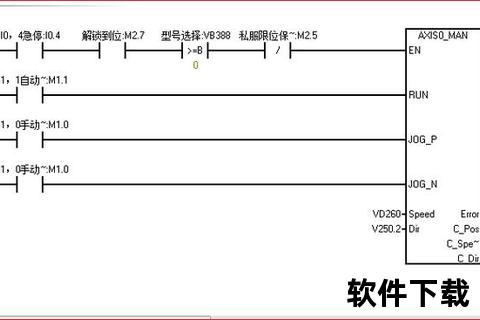

某光伏硅片分选机项目采用仿真与实物联调策略:

在STEP 7-Micro/WIN SMART中启用状态图表,预设VW300-VW500区间变量值模拟物料流量

通过PLCSIM Advanced创建虚拟故障场景,如M0.3强制置1触发急停连锁测试

实际接线时采用“信号板+扩展模块”组合,用SB CM01通信板实现调试数据无线回传

这种方法使原本需要2周的现场调试压缩至5天,且一次性通过客户验收。这体现了高效能灵活掌控S7-200SMART编程软件极速开发技巧的进阶思维——用数字孪生技术打通虚拟与现实边界。

对于希望提升开发能力的工程师,建议实施“三阶训练法”:

① 基础阶段:每天用30分钟练习子程序参数化改造,参考《S7-200 SMART PLUS》中的变量命名规范

② 进阶阶段:每周完成1个间接寻址实战案例,例如用指针实现10组温控参数的轮询采集

③ 高阶阶段:每月参与1次西门子工业支持中心论坛的案例研讨,学习1847技术社区的故障树分析法

掌握这些方法后,开发者将真正实现“编码如写诗,调试似烹鲜”的境界,让自动化项目开发既快又稳。